Tecnica y Material

Tecnica y Material

Soldadura por puntos

43 Respuestas

Última respuesta Tuesday 27 september 2011 - 21:05

43 Respuestas

Última respuesta Tuesday 27 september 2011 - 21:05

"Como generalmente la resistencia de las piezas a soldar es muy baja la corriente que debe pasa por la zona a soldar debe ser muy alta del orden de los 500 amperios, pero sin embargo los voltajes son muy bajos, de 1 a 3 voltios. La potencia total es por tanto uno o dos kilovatios."

Yo, personalmente, no me atrevería. Ni loco. Y en mi humildísima opinión te aconsejaría que no lo hicieses tampoco.

Ten en cuenta también que es muy posible que tu instalación eléctrica no lo soporte.

uf no se...

ya te digo, yo no me atrevería. en el DIY, como en al montaña, hay que saber retirarse a tiempo antes de sufrir una calamidad !

Hola,

Experiencia en instalaciones de soldadura por puntos, algo tengo (por no decir bastante), pero siempre de piezas de chapa. Por desgracia, nunca he visto soldar el titanio. Lo más delgado que recuerdo haber soldado por puntos eran dos chapas de 0,5mm (unas 6 veces más gruesas que la que tienes tú), y fue bastante problemático regular correctamente los equipos de soldadura (7500 aprox. cada uno) para obtener una soldadura correcta.

Doy por hecho que conoces el principio en que se basa la soldadura por puntos o "por resistencia". Si no es el caso, lo dices y lo explico después.

La clave del éxito en este tipo de soldadura está en dosificar correctamente la cantidad de energía necesaria para que la soldadura sea correcta. La energía aportada depende de 2 factores: la corriente que atraviesa las planchas (del orden de kiloamperios) y el tiempo que la hacemos circular esta corriente (décimas de segundo). Para acabarlo de arreglar, también es fundamental la presión que ejercen los electrodos sobre las placas.

El problema de soldar así chapas muy finas está en que estas chapas tienen muy poco margen de tolerancia en cuanto a la energia necesaria para hacer un punto de soldadura correcto. Si te quedas corto, las chapas se "pegan", pero no se unen por fusión, con lo cual la soldaura no resiste nada; si te pasas, el metal se "cristaliza" en el punto de soldadura, con lo que se vuelve quebradizo; si te pasas más (lo cual es fácil en chapas muy, muy finas), símplemente se perforan.

Resumiendo: si ya es difícil soldar por puntos chapas de acero de 0,5 mm, con equipos de 7500, no imagino lo que puede ser soldar chapas de titanio de 0,076 mm con un equipo de 500 o con un invento casero.

A mí me parece que estas chapas tan finas deben soldarse por aportación, tipo estaño o estaño-plata, lo cual es razonablemente asequible. Seguramente también pueda hacerse por láser, pero aquí, de asequible, nada.

Espero haberte ayudado un poco.

Saludos,

Pere

Por cierto, aunque lo más fácil de conseguir es un equipo de soldadura al arco (seguramente conoces a alguien que te lo pueda dejar o si no, los del tipo "doméstico" son realmente baratos) ni se te ocurra intentar soldar al arco chapas de titanio de 0,076mm. En el mejor de los casos, sólo conseguirías quedarte sin titanio, que acabaría esparcido por el suelo en forma de microbolitas.

Saludos,

Pere

Hola Pere,

No sé absolutamente nada de la soldadura por puntos, más allá de lo que explican en estos dos artículos - después de la advertencia de Barcena me ha venido a la mente un dicho muy conocido: "La ignorancia es atrevida" y estoy por "aplicarme el parche".

Supongo que te referirás a que debido al alto amperaje de la corriente eléctrica se calienta el metal (el que sea) hasta que casi se funde y, por ende, se suelde con la capa de debajo. Soy consciente que la necesidad de la presión ejercida en el mismo momento de aplicarle la corriente y que si falla cualquiera de los elementos que entran en liza, (presión, tiempo, amperaje), la soldadura fallará. Había pensado hacer pruebas con laminas muy pequeñas hasta dar con la clave.

En cuanto a la soldadura al arco, descuida no tenía intención de hacerlo con una lámina tan fina, pero gracias por la advertencia.

Si al final lo de la soldadura por puntos no resultara viable, había pensado en usar JB Weld - un "pegamento" de dos componentes (epoxy) muy conocido al otro lado del charco (USA) que resiste altas temperaturas. ¿Alguien sabe dónde poder comprarlo aquí?

Editado para ampliar la letra (me ha quedado muy pequeña).

(Post Editado: 4-2-11 22:35:09)

Yo el epoxy siempre lo he comprado en tiendas de aeromodelismo, suelen tener distintos tipos: diferentes viscosidades , y sobre todo, diferentes tiempos de curado (lo más habitual, 5 minutso y 30 minutos). Ni idea de JB Weld

Has pensado también en remaches metálicos de los que se usan para encuadernar y en textil?

Tipo:

a ver, yo soy soldador, para soldar una chapa de titanio lo mejor es el TIG , pero vas a tener un problema, las chapas si no les doblas los cantos son cuchillas y mas tan fina, asi que yo te recomendaria que fueras a un taller de estos que se dedican a los muebles de acero inoxidable para hosteleria y te podran hacer las dos cosas, incluso si quieres con electropunto,(tendran tig, electropunto y plegadora seguramente) no te saldria nada caro por que es un momento y el material lo aportas tu y el acabado sera inmejorable.

otra cosa: si optaras por hacer el invento ten mucho cuidado con el material y haz muchas pruebas porque para electropuntar una chapa tan fina tienes que regular la maquina finita finita y calcular el tiempo de presion a la perfeccion si no tendras un boquete

http://www.youtube.com/watch?v=TKU5MYNq7aw

(Post Editado: 4-2-11 23:53:17)

Buenas Holandés.

Además de todo lo comentado, que bueno, puede ser mas o menos delicado de llevar a cabo, la principal diferencia a la

hora de soldar titanio con respecto al resto de materiales comentados, es que el titanio al fundirse reacciona con el oxigeno el nitrógeno y con el hidrógeno, vamos, lo que suele ser el aire común y por tanto la soldadura en cuestión debe ser realizada

con la ayuda de un gas inerte normalmente argón o una mezcla de argón y helio emitidas desde el mismo soplete, casi na.

Osea que lo mas practico es que lo remaches.

Saludos.

Soldeo por resistencia

Los procesos de soldeo por puntos y longitudinal para el titanio son similares a los utilizados para otros metales. La protección de gas inerte que se requiere en el soldeo por arco no se requiere, por lo general, en este caso. Es posible hacer soldaduras satisfactorias con cierta cantidad de combinaciones de corriente, tiempo de soldadura y esfuerzo de los electrodos. Una buena regla para seguir es comenzar con las condiciones de soldeo que se han establecido para espesores similares de aceros inoxidables y ajustar la corriente, el tiempo o el esfuerzo según se necesite. Como en el caso de la soldadura por arco, las superficies a unir deben estar limpias. Antes de iniciar una serie de producción de soldeo longitudinal o por puntos, se debe evaluar la calidad de la soldadura mediante pruebas de cizallamiento por tensión de las primeras soldaduras.

Debido a su baja conductividad térmica, presenta una buena soldabilidad por resistencia aunque es necesario realizar una limpieza del punto de contacto, ya sea por medios mecánicos o físicos.

(Post Editado: 5-2-11 02:02:39)

Hola Holandés y resto,

desgraciadamente no voy a poder participar en este interesante post porque hoy mismo salgo para Aulnay (al lado de París) a una puesta en marcha y creo que no voy a tener mucho tiempo para conectarme durante los próximos días desde mi hotel, pero mis comentarios van un poco en la línea de Pemono y de Ian.

Descartaría el berengenal de meterme en una máquina de soldadura por puntos casera, no te va a salir tan barato, ya verás cuando empieces con el tema como se te va la tela bastante más de lo que tienes pensado, hay que empezar por poner cifras a cada una de las cosas. Además cuidadin porque con las intensidades que se manejarían te puedes quedar moreno y al final es posible que no te sea tan fácil aislarte de posibles latigazos, que podrían tener resultados no queridos. Veo problemas de seguridad importantes, solucionables por supuesto, pero importantes.

En soldadura por por puntos, mi experiencia se limita a la definición de procesos y no a los detalles de la soldadura en sí, en los que profesionalmente nunca he tenido que participar, ni tengo conocimientos para hacerlo. Pero Pere e Ian (que sin duda saben más que yo de esto y están en el ajo) definen muy bien los problemas que suelen existir en la soldadura por puntos de una chapa típica de automoción. Es necesario una buena regulación de la intensidad, el tiempo y la presión de los electrodos al dar el punto y hablando de chapas de 0,5 mm y con una buena soldabilidad! Si con los trafos que tienen en una planta de fabricación de automóviles y su capacidad de regulación pueden tener problemas, no te digo yo los que tendrás con una máquina de bricolaje para soldar espesores ínfimos de aleación de titanio.

Con el titanio, primero sería bueno saber la soldabilidad de la aleación que has comprado (no todas las aleaciones tienen la misma soldabilidad, aunque a priori en su mayoría son soldables sin problemas), pero claro al tratarse de espesores tan pequeños necesitarás una muy, pero que muy buena regulación de la intensidad para no fundirlo y hacer el agujero del que hablan Pere e Ian, cosa que no te va a facilitar una máquina casera ni de coña, pero tampoco una máquina comercial cualquiera. Aunque es posible que en la soldadura por resistencia de titanio no sea tan indispensable como en la soldadura de aportación, si será muy recomendable contar con atomósfera inerte de protección en donde se puntea, cosa que te complica más el tema si no tienes acceso a medios industriales. A pesar de lo que has leído, estoy seguro de que todas las soldaduras de responsabilidad de aleaciones de titanio se realizan en atmósfera inerte.

Creo que lo mejor es buscar un taller con una TIG buena, caldererías de acero inoxidable que suelden chapa fina. Aún así con esos espesores es fácil que te pongan pegas.

Creo que el remache puede ser buena idea,...

Ya me contarás, a finales de semana echaré un vistazo para ver como vas.

Salu2

Yo no he soldado mucho ni tengo experiencia en ingenieria de materiales, pero después de haber leido como se construían las pinzas de soldar por arco y si tuviera el tiempo que tienes y las ganas, ya estaría buscando las piezas para empezar a construirme la maquina de soldar y ensayar con acero inoxidable.

En principio, por mucho que manipules la corriente en los vectores V, A, potencia al final lo que te va a limitar es la PIA de casa que se entiende que será suficiente para que no acabes moreno. Un amperaje tan alto es peligroso en terminos de que si pillas, pillarás bastante, pero con ése voltaje, en teoría es fácil de aislar.

Lo dicho, el que no arriesga no gana y sobre todo, no aprende.Lo peor que te puede pasar es que acabes yendo al taller especializado.

Suerte y protegete bien..

Salu2.

Bien, bien, os veo con mucho tiempo libre, lo cierto es que entre curro y bricolaje no sé cuando podéis ir al monte!!.

Bueno, este es mi último post antes de abandonar la ofi y coger mi vuelo a París CdG donde ya tengo al team supongo que esperándome con los brazos abiertos y como no, con unos cuantos marrones, pero es la vida!

Tranquilo Holandés, porque con ese voltaje aunque te de una buena hostia (si te da seá maja) conservarás tu pelo de color plateado, pero efectivamente ten precaución.

Más problema le veo yo a la regulación de la intensidad para no hacer agujeros en el titanio. Calcula que la máquina te irá a costar unos 90 aprox, pero sin duda, tendrás diversión garantizada por unos días, así que anímate con ello.

Es una pena no poderos seguir, ya veré cómo vas el próximo fin de semana.

Salu2

para electropuntar no hace falta ningun gas , y nada, si te animas tambien piensa que alquilan maquinas por que lo del epoxy comparado con la soldadura... XD digamos que la soldadura es para siempre.

Una pregunta estúpida: Que esfuerzos esperas que tenga que soportar la unión? Una soldadura es para esfuerzos importantes realmente.

Segunda pregunta estúpida: La zona soldada estará en contacto con alimentos?

(Post Editado: 6-2-11 21:21:57)

@IanAstbury: Ya he estado preguntando por ahí y...... a la espalda de un taller de un amigo mío (se dedica a las persianas, ventanas de aluminio, etc.), hay un taller donde, según me ha dicho él, hacen la soldadura por puntos. O sea, una vez decida lo que vaya a hacer -ya he dicho que me gustan los retos-, y si resultara que lo de fabricarme una máquina yo mismo me resulte demasiado complicado (o que no me interese perder el tiempo porque -quizás- tenga otras prioridades), pues me dirigiré a mi amigo y que me presente a los del taller al lado suyo que me huelo que si voy yo solito y al ver que se trata de algo tan fino, pues quizás me mandan met een kluitje in het riet, lo cual es un dicho neerlandés (su traducción literal sería algo así como mandar alguien con un terrón a la caña), o sea, que no quieran saber nada del asunto. Ya veré.

@Paxmao: Ya lo he dicho algunas veces, no existen las preguntas estúpidas (solo las respuestas pueden ser estúpidas ![]() ). En primer lugar: No hace falta que la unión sea muy fuerte; es más, creo que el epoxy va a ser más que suficiente y (2): No, no entrará en contacto con los alimentos. Y ya no digo nada más, porque tiene que ser una sorpresa y formará parte de una adivinanza.

). En primer lugar: No hace falta que la unión sea muy fuerte; es más, creo que el epoxy va a ser más que suficiente y (2): No, no entrará en contacto con los alimentos. Y ya no digo nada más, porque tiene que ser una sorpresa y formará parte de una adivinanza.

Edit: para quitar algunas faltas de ortografía (hay que ver - las prisas ![]() ).

).

(Post Editado: 7-2-11 18:38:25)

No suelta prenda

me muevo por terreno resbaladizo, pero el estaño no alcanza elevadas temperaturas en absoluto.

Hola Holandés y resto,

desde la Ciudad de La Luz, (o mejor dicho de forma exacta desde mi hotel en Villepinte cerca de la fábrica) aquí sigo y seguiré toda la semana porque parece que se me ha complicado algo el curro así que apareceré de forma intermitente por el foro.

Efectivamernte como dice Ian para electropuntear no es indispensable atmósfera inerte pero sí es recomendable. De hecho yo todas las soldaduras que he visto de aleaciones de titanio (las de puntos también) las he visto realizar en atmósfera inerte, pero todas eran de responsabilidad.

¿Cómo vas con tu proceso de soldadura?

Salu2

Parece que todavía no ha empezdo, de vez en cuando miro hacia al sur a ver si veo un hongo nuclear y no he visto nada todavía...

salu2.

@ Holandés,

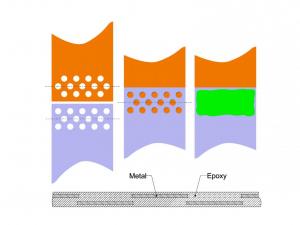

Imagino que ya estás al tanto, pero por si acaso, y por si a alguien le interesa...

Por lo que has dicho antes, vas a por el menor grosor posible... si pones esa capa extra por encima de la zona taladrada crecerás un poco en grosor, pero mejorará el resultado considerablemente..

Adjunto una infografía sencilla que acabo de hacer... y link a la foto, más grande.

.rodri

Buenas Holandés.

No sé como llevas lo de tu proyecto, pero esta semana ha llegado algo nuevo al trabajo:

http://www.rapid-fix-glue.com/

Se ve que es tremendo, hay videos por ahí en los que supuestamente arreglan rajas en radiadores de coche(al loro). Yo lo he visto en acción y te aseguro que hemos arreglado una maneta de freno de bici partida por la mitad, y parece que queda duro duro.

Quizás te interese.

Saludos!

¡¡¡Tú lo que quieres es usar la caca de vaca como combustible verdad!!! xD

perdón, está muy fuera de lugar, pero me ha venido de golpe a la cabeza...

Hoy pregunto en la tienda a ver si tienen algún otro tipo de material parecido al Rapidfix, pero que aguante temperaturas altas.

saludos!

@ Holandés y demás raritos (freaks) del DIY : )

Mirando cosas de trabajo (bueno, medio-trabajo) he encontrado un material que quizá os interese. Lo mencionaban en una discusión como sustituto del JB Industro Weld :

http://www.omega.com/pptst/OB_BOND_CHEM_SET.html

Thermally Conductive

Thermal Shock Resistant

Electrical Insulator

Resists Oils, Solvents, Most Acids

Adheres to Practically All Clean Non-Porous Surfaces

Porous Surfaces May Require Dampening**

OMEGABOND®600 for Potting, Bonding, Embedding,Coating

OMEGABOND® 700 for Coating, Assembling, Sealing

CC HIGH TEMPERATURE Cement for Attaching and/or Insulating Thermocouples for Temperature Measurement

Saludos!

Yo tengo varias maquinas de soldar, pues tengo un taller donde las utilizo; para mi la mejor es la soldarora de tipo MIG-MAG, pues realiza soldaduras de todo tipo, tiene potencia y ademas es muy prolija en los puntos de soldar.

(Post Editado: 27-9-11 21:07:02)

Si quieres abrir una conversación nueva entra aqui

volver al indice del foro.

volver al indice del foro.